Con GE Digital, General Electric offre soluzioni per la Industrial Internet of Things

Servitecno, distributore per l’Italia delle soluzioni General Electric Digital, ha organizzato un momento di approfondimento per presentare alla stampa e ai propri partner la divisione GE Digital, divisione in cui sono confluite tutte le attività software e digitali di General Electric.

GE Digital si pone l’obiettivo di fornire gli strumenti per la trasformazione digitale e lo sviluppo della Industrial Internet (termine che è stato coniato proprio dall’azienda).

Come sempre più spesso accade, il gruppo GE Digital nasce per esigenze interne: utilizzare le più recenti tecnologie digitali per ottimizzare i propri processi produttivi, raccogliere dati sugli impianti e motori installati per aggiungere un livello di servizio alla semplice vendita (trasformando nel contempo il proprio core business), ed esplorare nuove opportunità di mercato.

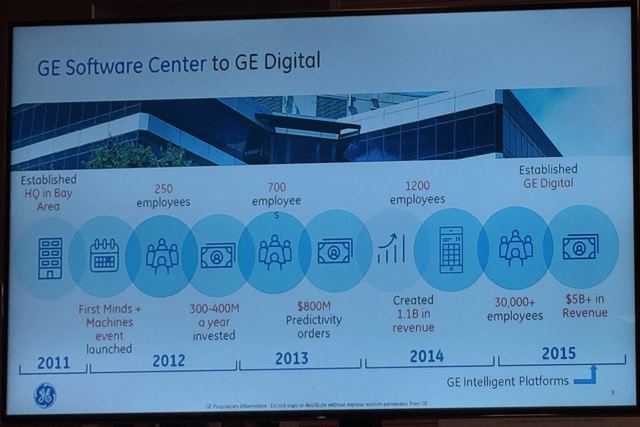

Fondato nel 2011con il nome “GE Software Center” e quartier generale nella Bay Area di San Francisco, il team è passato, con investimenti di 300-400 milioni di dollari l’anno, dai 250 dipendenti iniziali a 30.000 nel 2015, quando sono stati inseriti sotto al cappello GE Digital tutti i dipendenti che nel mondo lavoravano nella parte software e digital di General Electric.

La struttura messa insieme ha funzionato, e ha funzionato bene, tanto di diventare un nuovo campo di attività per GE, che si propone ora ai propri clienti come fornitore di servizi e consulenza per la trasformazione digitale delle aziende.

Nell’introduzione, Enzo Tieghi, amministratore delegato di Servitecno, ha inquadrato il tema partendo dall’aggiunta di una “i” all’acronimo IoT, riferendosi alla “Industrial Internet of Things” o “Internet of Important Things”.

Molti pensano a Industrial Internet come a qualcosa che ha a che fare solo con la manifattura, mentre secondo Tieghi le utility possono svolgere un ruolo fondamentale nella digitalizzazione, perché sono per loro natura una rete distribuita sul territorio e potrebbero beneficiare di enormi miglioramenti in termini di sicurezza ed efficienza grazie all’uso di sistemi di monitoraggio.

Le utility sono per loro natura una rete distribuita sul territorio, e possono essere cruciali nel percorso di digitalizzazione

Per Tieghi, i punti di forza delle soluzioni di GE sono la competenza e l’autorevolezza che derivano dall’essere tra i più grandi produttori al mondo nei settori più svariati, dagli elettrodomestici alle turbine delle centrali elettriche.

“In GE e in Servitecno c’è una comprensione profonda del mondo industriale, che i fornitori che vengono dal mondo IT non hanno. Per un system integrator, un dato è un dato digitale, puro. Per chi viene dal mondo dell’automazione il dato è innanzi tutto espressione di un valore fisico (temperatura, pressione, corrente, flusso), e questo è fondamentale”, afferma Tieghi.

C’è poi una diversa concezione della security. Laddove nel mondo IT si tende a dare la priorità alla riservatezza dei dati sulla loro integrità o disponibilità, nell’automazione avviene il contrario. La disponibilità del dato è essenziale per operare un impianto; al secondo posto viene l’integrità lungo la catena dal sensore all’elaborazione e visualizzazione, e solo per ultima arriva la riservatezza, che è sì importante – per esempio per proteggere la proprietà intellettuale dei procedimenti industriale – ma se il dato non è disponibile l’impianto può non funzionare.

Digitalizzare il mondo industriale

Michael Desloges, responsabile marketing di GE Digital, parte facendo una quasi ammissione di colpa, dicendo che “il mondo industriale è tradizionalmente lento nell’adottare nuove tecnologie”. Nell’industria, si parte dal preconcetto che gli impianti e i macchinari industriali sono sistemi complessi ed estremamente costosi, sui quali non ci si può permettere di fare troppe sperimentazioni.

Per Desloges, però, negli ultimi tre anni stiamo assistendo a un importante cambiamento. Alcune nuove tecnologie sono oggi ormai consolidate e stanno dimostrando efficacia anche in settori critici come il banking.

Altri soggetti apparentemente meno critici come Amazon, hanno ormai raggiunto una dimensione tale che un interruzione di energia o dei sistemi che duri un solo minuto comporterebbe danni per milioni di dollari.

L’industria non ha più scusanti, e ha molti buoni motivi per abbracciare tecnologie come Internet of Things, Big Data e Cloud Computing.

Le macchine industriali producono quantità di dati anche dieci volte superiori alle applicazioni e agli oggetti consumer, ma già per i consumatori il digital sta portando cambiamenti tangibili. Si pensi per esempio a come i dati sulla riproduzione di musica e video consentono ad iTunes, Spotify e Netflix di fornire suggerimenti su artisti e brani che possono essere di interesse all’utente, nel momento in cui è più interessato al loro acquisto.

Sistemi in apparenza molto diversi, ma nella realtà simili a questo, si possono usare per fornire informazioni alla direzione di un impianto. Analizzando i dati di migliaia di ore di funzionamento, oggi un computer è in grado di dare risposte complesse.

Per esempio, se un valore si discosta da quello ottimale, analizza cosa è accaduto in passato in casi simili e se ciò è una possibile fonte di problemi, propone la soluzione che si è rivelata più efficace.

Archiviare sempre, archiviare tutto

Oggi abbiamo 1 miliardo di persone connesse, ma potenzialmente possiamo connettere 50 miliardi di macchinari e sensori industriali entro il 2020. Qualche anno fa per ogni volo di linea si archiviavano circa 50 Kb di dati, registrando i valori dai sensori al decollo e all’atterraggio. Ora si fa una snapshot dei valori di tutti i sensori ogni secondo in cui l’aereo resta in volo, e i dati raccolti sono di circa 1 TB.

Potenzialmente, possiamo connettere 50 miliardi di macchinari e sensori industriali entro il 2020

Cloud e Big Data permettono di ragionare con capacità di calcolo e storage infinite. Questo porta a un approccio diverso dal passato: registrare tutti i dati, sempre. Anche se al momento i dati non sembrano utili, potrebbero diventarlo in futuro.

Per gestire questi dati è necessario però costruire nuove competenze interne all’azienda: data scientist, esperti di sistemi cloud e, immancabilmente, esperti di cyber security.

Cosa fa GE Digital al momento

Le attività di GE Digital sono focalizzate su questi macro argomenti:

- Asset performance management: gestione flotte, motori aeronautici) per massimizzare le prestazioni e ridurre i tempi di interruzione e manutenzione

- Ottimizzazione delle operations: aumentare l’efficienza di sistema per impianti GE e non-GE)

- Integrazione della supply chain: ottimizzazione dei materiali e dei cicli di riparazione

Tra gli esempi di applicazioni già realizzate troviamo un sistema di illuminazione stradale intelligente. È interessante notare che alcuni anni fa GE aveva intenzione di vendere la propria divisione Lighting, mentre grazie all’aggiunta di sensori di temperatura, umidità, movimento e altri ancora, gli impianti di illuminazione stradale si sono trasformati in una capillare rete di raccolta dati che sta diventando preziosa per i progetti smart city.

Ci sono poi le “Brilliant factories”, nuova generazione di fabbriche che puntano a stravolgere i valori dei principali indicatori di efficacia, come la produttività (25% in più) e il tempo necessario all’entrata in produzione di una innovazione di prodotto (30% più breve). A chi già si arrabatta per migliorare questi valori di pochi punti percentuali questi obiettivi potranno sembrare irrealistici, ma sono già operativi 16 progetti pilota e l’obiettivo è di realizzare 100 smart factories entro il 2016.

Il tutto, come dicevamo, raccogliendo, archiviando e analizzando i dati che le macchine generano quotidianamente, ora per ora, minuto per minuto. Come fare quindi per abbracciare questo percorso?

Primum connettersi

Per Corrado Giussani, Channel Manager GE Digital Italia, “prima di tutto bisogna collegare tutti i dispositivi e i macchinari che possono raccogliere dati. Niente può accadere se non si comincia a raccogliere e connettere dati”.

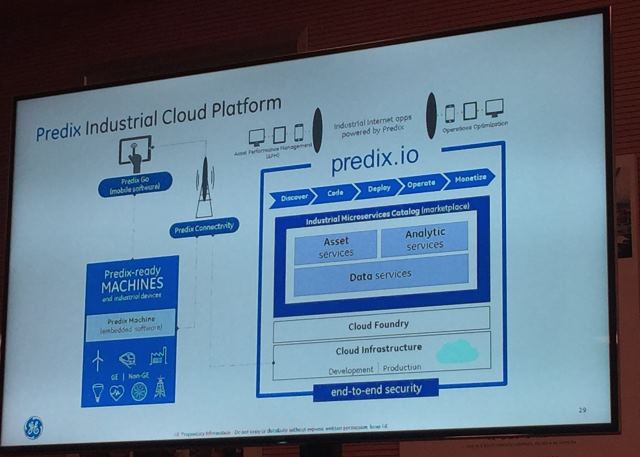

L’enebler di GE Digital per l’Industrial Internet è la piattaforma cloud based Predix, che permette di connettere apparecchiature attuali e dati di archivio senza dover stravolgere l’infrastruttura.

Attraverso Predix, GE Aviation ha raccolto e analizzato 340 TB di dati da 3,4 milioni di voli da 25 linee aeree per migliorare le prestazioni, ottimizzare la manutenzione e minimizzare i tempi di fermo motore. Il risultato? Le prestazioni sono migliorate di 287 volte, i costi calati di sette volte e il tempo di introduzione di una miglioria si è ridotto a soli sette giorni.

Dopo aver raccolto i dati, occorre analizzarli e renderli fruibili a chi deve prendere decisioni, sia esso il tecnico che deve installare un apparato o l’amministratore delegato che deve scegliere la strategia.

In questo, GE spinge molto sul concetto di “Actionable notification”, notifiche che non si limitano a mostrare un indicatore o lanciare un allarme, ma interpretano attraverso i Big Data i valori dei sensori per produrre indicazioni utili con un’interfaccia utente efficace, andando oltre i pannelli sulla macchina o nel centro di controllo per passare a notifiche su smartphone, tablet e dispositivi indossabili come i Google Glass. Il video seguente spiega molto meglio di quanto possiamo fare a parole il concetto.

https://www.youtube.com/watch?v=ndKqo0pzmqM

La soluzione GE si compone di un apparato per collegarsi alla macchina, con un canale di ritorno delle informazioni, infrastruttura di connettività e piattaforma cloud. Questo insieme crea una sorta di sistema operativo per il settore industriale su cui possono poggiare applicazioni sviluppate da GE ma anche da terze parti.

L’azienda spera che Predix rappresenti per l’industria quel che iOS ha significato per gli smartphone. Un progetto ambizioso, su cui sta investendo molto.